|

«Строим телескоп». Часть- II. (Шлифовка)

Часть 1 |

Часть 2 |

Часть 3 |

Часть 4 |

Часть 5

Требуемую кривизну поверхности получают обработкой шлифующими абразивами.

Первым этапом является обдирка зеркала крупно зернистыми абразивами. Их можно изготовить дроблением наждачных кругов, предварительно прокалив на огне. Полученный абразивный материал следует тщательно просеять, что бы размер частичек не превосходил 0,5мм.

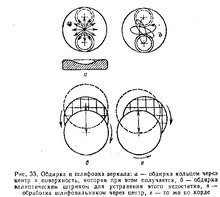

Для обдирки заготовки рекомендуется использовать металлическое кольцо обоймы шарика подшипника диаметром это кольцо не должно быть больше радиуса заготовки. Форма штриха должна проходить не только по его диаметру через центр, но и ближе к краям зеркала, то есть по хорде

Этот процесс показан на (рис–33).

После обработки кольцом углубление в заготовке получается далеко не сферическим.

Что бы его приблизить к сферической, изготавливается шлифовальник (рис-4, см. ниже)

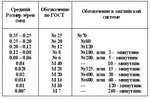

по размеру соответствующему главному зеркалу или немного больше, если заготовка зеркала будет расположена при шлифовке сверху. Следующим этапом является тонкая шлифовка, её целью является снятие “мата” оставшегося вследствие обдирки зеркала. Для тонкой шлифовки следует запастись микропорошками с размерами зёрен как указанно в таблице. Микро порошки можно заказать в Новосибирском приборостроительном заводе в отделе маркетинга prinsib@sol.ru

Продукцию завода НПЗ можно посмотреть на сайте: http://www.npzoptics.com

При шлифовке и полировке оптики автор использовал шлифовально-полировальный станок (рис-1) изготовленный собственноручно.

Описание станка можно найти на сайте здесь

Машинная обработка предпочтительнее ручной, так как повышается точность обработки и вдобавок, весь процесс ручной обработки берёт на себя машина.

Телескопостроителю остаётся только следить за процессом обработки оптики.

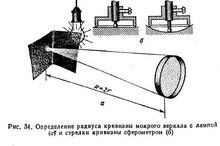

Радиус кривизны контролируется стрелочным индикатором, с ценой деления 0,01мм. Подобные индикаторы используются авто владельцами при настройке клапанов двигателей автомобилей.

Предварительно для индикатора изготавливается цилиндрическая оправа чашка, для крепления самого индикатора (рис–2)

Глубину выемки от диаметра чашки оправы можно определить по следующей формуле:

Х=Y2/2R

Допустим, оправа чашки имеет диаметр 100мм, на какую величину сместится стрелка индикатора, если изготовить зеркало диаметром D=250мм, фокусным расстоянием F=1500 тогда радиус кривизны равен R=3000мм, а 2R=6000мм

X=Y2/2R= 502/2R= 2500/6000=0.14мм

На такую величину сместится стрелка индикатора от нуля, то есть эталонной плоскости.

Индикатор вначале выставляется по эталонной плоскости на нуль.

Эталонная плоскость показана на (рис–2). Хотя углубления во всём зеркале будет соответственно равна 2,604мм

Основа шлифовальника (рис-4) плоско-паралельная дюралюминиевая пластина диаметром 350мм, на неё наклеены при помощи эпоксидной смолы квадратики из оргстекла со сторонами в среднем 30Х30мм.

На зеркало заготовку накладывался лист тонкого целлофана и этот целлофан смазывался машинным маслом, чтобы квадратики не приклеились к зеркалу. Далее шлифовальник накладывается на зеркало и в таком положении затвердевает. Квадратики лучше конечно делать из более прочного материала, чем оргстекло хотя бы из обычного толстого стекла, но на крайний случай можно использовать и оргстекло. При шлифовке надо периодически следить за формой самого шлифовальника, чтобы он был сферическим. Если у шлифовальника середина несколько ниже чем остальная поверхность обычно такая форма получается в результате шлифовки по диаметру с большим размахом каретки, то следует поменять штрихи на штрих по хорде.

Переходить к следующему номеру абразива следует после оценки шероховатости поверхности при помощи обычного микроскопа, можно детского «Мико» рис-3, который имеет подсветку и даёт увеличение до 30 крат. Когда по всей поверхности вид сколов и выколов в среднем одинаков, только потом можно переходить к следующему номеру абразива. При переходе от одного номера абразива к другому должна соблюдаться идеальная чистота. Для каждого номера должна быть своя посуда с крышкой и так же чистые салфетки из фланели. Тонкую шлифовку можно закончить микропорошком М-10

И в дальнейшем приступать к полировке.

Часть 1 |

Часть 2 |

Часть 3 |

Часть 4 |

Часть 5

Авторство и публикация:

- Автор: Валерий Григоренко. По всем вопросам можно обращаться к автору на e-mail: varobs_gvd@mail.ru

- Используемая литература:

- Иллюстрации и формулы взяты из книги Л,Л.Сикорука “Телескопы для любителей астрономии”

М Наука 1990г.

- Фото оправы для главного зеркала - автор Григоренко.В.Д

- Подготовка и выпуск проект 'Астрогалактика' 23.03.2006

|